English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Большая форма для бытовой техники

- Пресс-форма для мелкой бытовой техники

- Пластиковая форма для бытовых деталей

- Пластиковая форма для медицинского оборудования

- Пластиковая форма для офисных помещений

- Пресс-форма для пластиковых автомобильных деталей

- Пластиковая форма для деталей мотоцикла

- Плесень для товаров для домашних животных

- Пластиковая форма для стула

- Пластиковые промышленные детали

- Пресс-форма для литья пластиковых ящиков

- Пластиковая форма для детских товаров

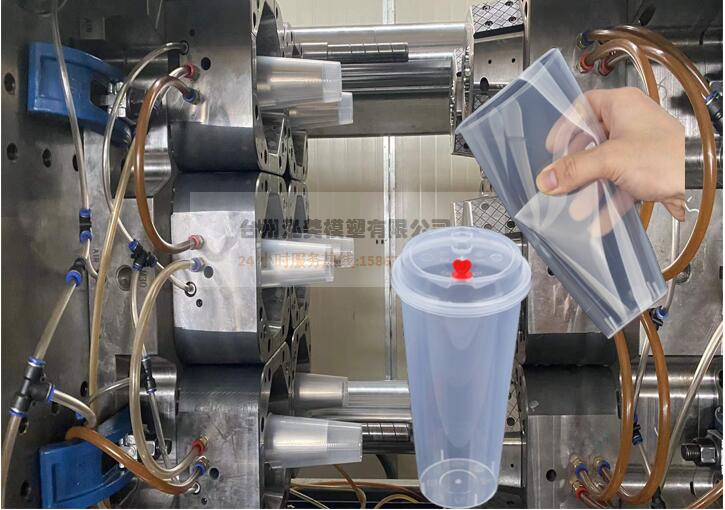

- Пластиковая тонкостенная форма

- ПЭТ-преформа и пресс-форма для крышек

- Пресс-форма для пластиковых труб

- Пластиковые изделия

- Другие формы

Насадка для душа, пластиковая ручка, литье под давлением

Отправить запрос

Насадка для душа, пластиковая ручка, литье под давлением

Спецификация формования

Сталь пресс-формы: 718

Базовый материал: C50

Полость: 2

Размер формы: 320*560*300 мм

Вес формы: 530 кг.

Сырье: АБС-пластик

Т1: 45 дней после получения предоплаты

Форма разработана по образцу заказчика.

Цвет протестированного нами изделия-белый, если вам нужно, он больше похож на нержавеющую сталь, можем сделать хром на поверхности изделия.

Обычные методы обработки формовки деталей.

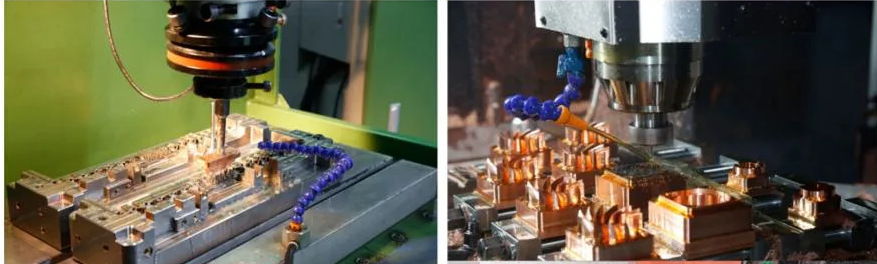

Помимо нескольких основных компонентов, литьевая пресс-форма состоит из множества других деталей, и обработка деталей занимает большую часть изготовления пресс-формы. Как правило, это механическая обработка, специальная обработка, обработка поверхности, термическая обработка и т. д.

1) Все детали внутри формы изготовлены из металла, поэтому нам следует использовать механическую обработку для резки нержавеющей стали в соответствии с требованиями чертежа.

2) Самая важная часть внутри формы — это полость, и это самая сложная часть. Полость обычно имеет криволинейную поверхность и изготавливается под контролем 3D-размера. Поэтому нам следует использовать специальную обработку, такую как электроэрозионная обработка, гальванопластика, обработка с ЧПУ и т. д.

3) Обработка поверхности является одним из наиболее важных способов измерения пресс-формы, для некоторых обычных механических устройств этого трудно достичь, в настоящее время используются некоторые специальные методы обработки поверхности: шлифование-полировка, шлифование-прессование, электрохимическая полировка, ультразвуковая полировка и дробеструйная полировка. оклейка и т. д.

4) Пресс-форма будет использоваться тысячи (некоторые даже миллионы) раз, а длительная работа и высокое давление приведут к сильному истиранию. Поэтому правильная термическая обработка некоторых деталей совершенно необходима.

Структура и характеристики формовочных горячеканальных систем.

Горячие бегунки — это метод формования без образования отходов путем нагрева и плавления бегущей части во время литья пластмасс под давлением. Для горячеканальных систем были реализованы различные типы конструкций, такие как метод нагрева или впрыскивания. Основные конструкции горячеканальных систем и их характеристики следующие:

1. Конструкция открытых ворот.

- Контролирует температуру сопла до постоянного значения

- Конструкция проста, количество составных частей невелико.

- Знание того, как контролировать температуру.

- Часть ворот может легко затвердеть

- В зависимости от пластика легко может возникнуть тягучесть пластика ворот.

2. Структура двухпозиционного управления.

- Во время впрыска ворота нагреваются, а в конце впрыска ворота оставляют остывать

- Структура относительно проста.

- Регулировка температуры проста

- Уплотнение ворот хорошее.

- Требуется специальная термопара.

3. Конструкция ворот с горячей кромкой

- Воротная часть срезается в момент открытия формы.

- Структура относительно проста.

- Ворота не становятся твердыми легко

- Не создается жесткости

- Существуют некоторые ограничения по применимости формы пресс-формы.

4. Конструкция затвора клапана

- Открытие и закрытие ворот принудительно контролируется штифтом клапана.

- Уплотнение ворот является надежным, поскольку оно механическое.

- Легко контролировать условия формования

- Потребуется источник для открытия и закрытия штифта клапана.

- Необходимо следить за поддержанием скольжения штифта клапана.

- Структура сложна и знает, что требуется даже для конструкции пресс-формы.

- Цена высокая

Свяжитесь со мной