English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

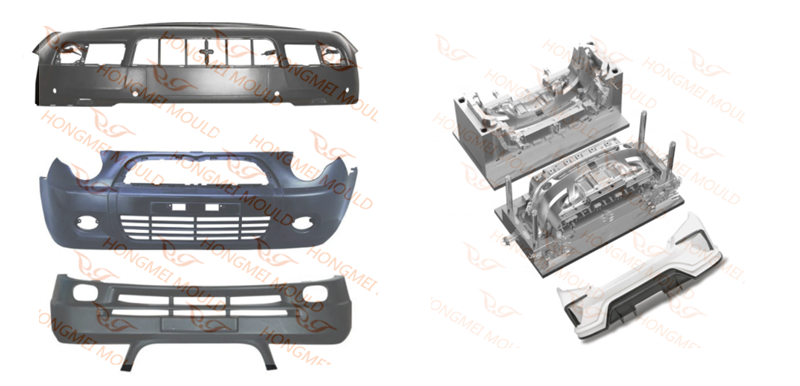

Как сделать форму для переднего бампера автомобиля.

2021-07-14

Как сделать форму для переднего бампера автомобиля.?

1、 Структурный анализ пластиковых деталей.

Форма переднего бампера аналогична форме седла. Материал ПП+эпдм-т20, усадка 0,95%. ПП является основным материалом бампера, а EPDM повышает эластичность покрытия бампера. T20 означает добавление в материал 20% талька, что может улучшить жесткость покрытия бампера.

К особенностям пластиковых деталей относятся:

(1) Форма сложная, размер большой, толщина стенок относительно небольшая, что относится к крупногабаритным тонкостенным пластиковым деталям.

(2) Пластиковые детали имеют множество неровностей и отверстий, множество ребер жесткости и большое сопротивление течению расплава для литья под давлением.

(3) На внутренней стороне пластиковой части есть три пряжки, и в каждом месте очень сложно потянуть сердечник вбок.

2、 Анализ структуры пресс-формы

Пресс-форма для основного корпуса переднего бампера имеет внутреннюю разделительную поверхность, проходит через горячеканальный канал и управляется клапаном последовательности. Перевернутая пряжка с обеих сторон имеет структуру большого наклонного рукава крыши, горизонтальной наклонной крыши и прямой крыши с максимальными размерами 2500 × 1560 × 1790 мм.

1. Проектирование формообразующих деталей

В конструкции пресс-формы применена передовая технология внутренней разделительной поверхности. Преимущество полезной модели заключается в том, что линия разъемного зажима скрыта на невыглядящей поверхности бампера, которую невозможно увидеть после сборки на автомобиле и она не повлияет на Появление. Однако сложность и структура этой технологии сложнее, чем у бампера внешнего типа, а также выше технический риск. Стоимость и цена пресс-формы также значительно выше, чем у бампера внешнего типа. Однако благодаря красивому внешнему виду данная технология широко применяется в автомобилях средней и высокой комплектации.

Кроме того, пластиковая деталь имеет большое количество сквозных отверстий, некоторые из которых имеют большую площадь. Вентиляционное отверстие и отверстие для предотвращения пустот спроектированы в месте столкновения, а угол вставки превышает 8 °, что может увеличить срок службы формы и затрудняет изготовление вспышки.

Детали литьевой формы переднего бампера и шаблон изготовлены в одно целое, а материалом шаблона может быть предварительно закаленная сталь P20 или 718 для литьевой формы.

2. Проектирование воротной системы

Вся система горячеканальных каналов используется в системе заливки формы, которая имеет такие преимущества, как удобная сборка и разборка, низкие требования к точности обработки, отсутствие риска утечки клея, надежная точность сборки и отсутствие необходимости повторной разборки и сборки в будущее, а также низкие затраты на техническое обслуживание и ремонт.

Передний бампер является деталью внешнего вида, на его поверхности не допускается наличие следов сварки. При литье под давлением следы сплавления должны быть вытеснены на неровную поверхность или устранены, что является одним из ключевых и сложных моментов при проектировании формы. В пресс-форме используется технология управления горячеканальными затворами с 8-точечным клапаном последовательности, а именно технология SVG, которая является еще одной передовой технологией, применяемой в пресс-форме. Он контролирует открытие и закрытие восьми горячих сопел через привод цилиндра, чтобы добиться идеального эффекта отсутствия следов сварки на поверхности пластиковых деталей.

Технология Svg — это новая технология формования горячеканальных каналов, разработанная в последние годы для удовлетворения потребностей автомобильной промышленности в крупногабаритных плоских пластиковых деталях и электронной промышленности в микротонкостенных деталях. По сравнению с традиционной технологией горячеканальных ворот она имеет следующие преимущества:

① Течение расплава стабильно, давление выдержки более равномерное, эффект подачи значительный, скорость усадки пластиковых деталей постоянная, а точность размеров повышается;

② Он может удалить след сварного шва или образовать след сварного шва на поверхности, не имеющей внешнего вида;

③ уменьшить давление блокировки формы и остаточное напряжение пластиковой детали;

④ сократить цикл формования и повысить производительность труда в пресс-форме.

В переднем бампере была использована диаграмма данных моделирования клапана последовательности с горячими литниками. Из анализа течения пресс-формы видно, что при нормальном давлении впрыска, силе фиксации формы и температуре формы поток расплава стабилен, а качество пластиковых деталей хорошее, поэтому срок службы формы и уровень квалификации продукта может быть полностью гарантировано.

3. Конструкция механизма вытягивания бокового сердечника.

Поскольку передний бампер принимает разделительную поверхность внутренней части, линия разъема на задней пряжке неподвижной формы (пластина) расположена под наклонной вершиной подвижной стороны формы. Чтобы избежать риска повреждения формы во время операции, процедура вытягивания стержня должна строго контролироваться во время открытия формы, подробности см. в процессе работы с формой.

В форме используется сложная конструкция наклонной крыши, спроектированной под прямой крышей, и поперечной наклонной крыши (т.е. составной наклонной крыши), спроектированной внутри наклонной крыши. Для плавного натягивания сердечника между наклонной кровлей и прямой кровлей должно быть достаточно места, а поверхность контакта между наклонной кровлей и прямой кровлей должна быть спроектирована с уклоном 3° – 5°.

Канал охлаждающей воды должен быть спроектирован для большой наклонной крыши и большой прямой крыши с обеих сторон литьевой формы внутреннего разделительного бампера. Боковое отверстие фиксированной формы внутреннего разделительного бампера должно быть оснащено иглой фиксированной формы для вытягивания стержня.

Здесь мы хотим объяснить: литьевая форма внутреннего разделительного бампера и общая литьевая форма. В отличие от этого, пластиковая деталь не выбрасывается, оставаясь в движущейся форме, а полагаясь на тянущий крюк в процессе открытия. Боковой стержень 43 фиксированной формы выдвигается вверх в процессе открытия, и пластиковая часть будет следовать за неподвижной формой на определенное расстояние.

4. Проектирование системы контроля температуры.

Конструкция системы контроля температуры основной литьевой формы переднего бампера оказывает большое влияние на цикл формования и качество продукции. Система контроля температуры пресс-формы имеет форму «прямая труба охлаждающей воды + наклонная труба охлаждающей воды + колодец охлаждающей воды».

Основные конструктивные моменты канала охлаждения матрицы следующие:

① Структура подвижной матрицы более сложная, а тепло более концентрированное, поэтому необходимо сосредоточиться на охлаждении, но канал охлаждения должен располагаться на расстоянии не менее 8 мм от толкателя, прямых верхних и наклонных верхних отверстий.

② Расстояние между водными каналами составляет 50–60 мм, а расстояние между водными каналами и поверхностью полости — 20–25 мм.

③ Если канал охлаждающей воды может делать прямые отверстия, не делайте наклонных отверстий. Для наклонных лунок с уклоном менее 3 градусов напрямую замените их прямыми лунками.

④ Длина охлаждающего канала не должна слишком сильно отличаться, чтобы обеспечить примерно сбалансированную температуру формы.

5. Проектирование системы наведения и позиционирования.

Форма относится к большой тонкостенной литьевой форме. Конструкция системы направляющих и позиционирования напрямую влияет на точность пластиковых деталей и срок службы формы. В пресс-форме используется квадратная направляющая стойка и позиционирование направляющих с точностью до 1°, при этом на стороне движущейся матрицы используются четыре квадратных направляющих стойки 80 × 60 × 700 (мм), а также четыре квадратных направляющих стойки 180 × 80 × 580 (мм). используется между подвижной и неподвижной матрицами.

Что касается позиционирования разделяющей поверхности, на обоих концах матрицы используются две конструкции позиционирования конуса (также известные как положение внутренней трубы матрицы), а угол наклона конуса составляет 5 °.

6. Проектирование системы распалубки

Пластиковые детали представляют собой крупные тонкостенные детали, и их извлечение должно быть стабильным и безопасным. В среднем положении матрицы используется прямая верхняя часть и выталкивающий штифт, диаметр выталкивающего штифта составляет 12 мм. Поскольку площадь контакта мала и ее трудно вернуть, выталкивающий штифт легко может столкнуться с поверхностью полости фиксированной модели, поэтому внутренний разделительный бампер должен быть спроектирован как можно более прямым и следует использовать выталкивающий штифт. меньше.

Из-за большого количества толкателей сила отпускания и сила возврата толкателей велики, поэтому в системе спуска в качестве источника энергии используются два гидравлических цилиндра. См. рисунок 7, где показано расположение цилиндра. Размер L на рисунке представляет собой расстояние задержки, которое связано с размером обратной пряжки с фиксированной матрицей, обычно 40-70 мм.

Из-за неровной поверхности подвижного сердечника все неподвижные концы барабана и приводного цилиндра имеют стопорную конструкцию.

3. Рабочий процесс пресс-формы.

Поскольку в литьевой форме бампера используется технология внутреннего разъема, линия разъема пластины a в обратном положении расположена под наклонной вершиной движущейся стороны формы. Чтобы избежать риска повреждения формы во время работы, рабочий процесс формы очень строгий. Далее обсуждаются шаги и меры предосторожности с самого начала закрытия формы.

① Перед закрытием матрицы пластина выталкивающего штифта находится на расстоянии 50 мм от нижней пластины матрицы, чтобы гарантировать, что обратная часть пластины не касается поперечной небольшой наклонной крыши, выступающей из большой наклонной крыши, и убедитесь, что Пластина может плавно завершить закрывание, нажав на стержень сброса.

② Нажмите пластину толкателя и наклонную верхнюю часть обратно в положение сброса.

③ Перед открытием матрицы необходимо заранее приложить давление к цилиндру эжектора, чтобы обеспечить синхронное открытие всей системы эжектора и пластины. При открытии формы А-образную пластину и наперстную пластину сначала следует открыть на 60 мм, чтобы гарантировать, что пластиковая часть и небольшая поперечная наклонная крыша отделены от обратной поверхности пряжки А-образной пластины.

④ Фиксированная форма и пластина продолжают открывать форму, а пластина с выталкивающим штифтом в движущейся форме остается неизменной в состоянии выброса 60 мм, чтобы обеспечить функцию разделения пластины и прямой вершины.

4、 Результаты и обсуждение

1. В пресс-форме используется технология внутреннего разделения, обеспечивающая красивый внешний вид пластиковых деталей.

2. В матрице используется вторая конструкция вытягивания стержня «сложной наклонной крыши», которая решает проблему бокового вытягивания стержня в сложной части пластиковой детали.

3. В матрице используется горячеканальная литниковая система с восьмиточечным игольчатым клапаном последовательности, которая решает проблему заполнения расплавом крупногабаритных тонкостенных пластиковых деталей.

4. Гидравлическое давление используется в качестве мощности системы извлечения из формы для решения проблем, связанных с большой силой извлечения пластиковых деталей и трудно возвращаемыми в исходное положение толкающими деталями.

Практика показывает, что конструкция матрицы передовая и разумная, размер точный, и это классическая автомобильная матрица. С момента запуска формы в производство боковое вытягивание стержня было скоординированным и надежным, а качество пластиковых деталей стабильным, что соответствовало требованиям клиентов.

Свяжитесь со мной